「商品にバーコードを貼ったけど、保管場所がぐちゃぐちゃで探せない…」

そんな現場、見たことありませんか?

バーコード運用を本当に活かすには、ロケーションの整備が不可欠です。

■ ステップ①:まず商品すべてにバーコードを貼る

基本中の基本ですが、商品にバーコードがなければ運用が始まりません。

商品コードが整備されていれば、Code39などで即バーコード化できます。

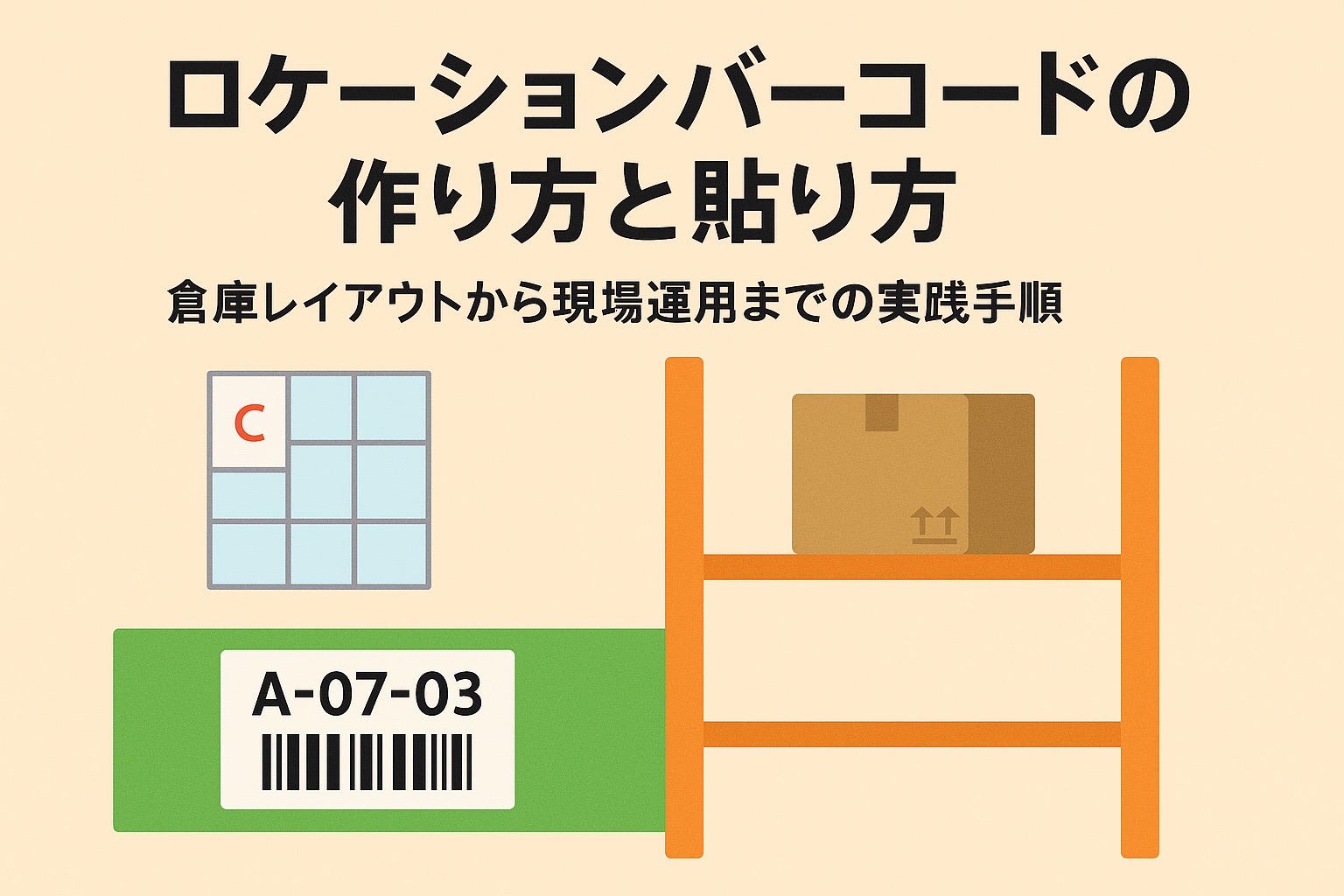

■ ステップ②:倉庫レイアウトを設計する

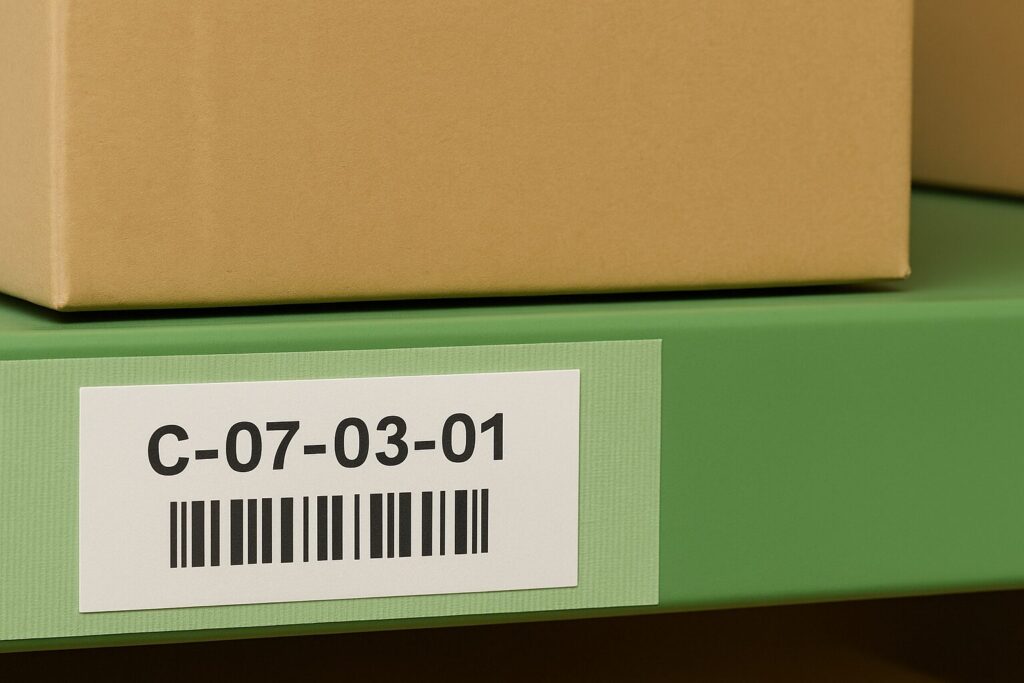

- エリア(例:A・B・C)

- 棚板(例:07)

- 距離(例:03)

- 高さ(例:01)

このように、ロケーションコードを事前に設計しておきましょう。

図や地図で整理しておくと、現場での混乱が防げます。

■ ステップ③:ロケーションバーコードを一括生成する

僕のFileMaker Cloudには、

「開始〜終了」範囲を入力してロケーションコード+バーコードを一括生成する機能を搭載しています。

たとえば「Cエリア/棚7枚/列3/高さ3段」のような設計を

数秒でバーコードリストに落とし込むことができます。

6000ロケーション規模でも即対応可能です。

■ ステップ④:バーコードシールを養生テープの上に貼る

棚に直接シールを貼ってしまうと、後で剥がしたときに跡が残ったり、

棚が汚れてしまう原因になります。

そこでおすすめなのが、養生テープを下地に使う方法。

養生テープ → ロケーションバーコードの順に貼れば、

ロケーション変更や修正があるときにも簡単に対応できます。

(参考イメージ:実例写真 or イラスト画像)

■ ステップ⑤:商品をロケーションに配置し、登録する

ロケーションコードが貼り終わったら、

実際の商品をその場所に配置し、**「この棚にこの商品がある」**とシステムに登録します。

これで、入荷・出荷作業がバーコードベースで運用可能になります。

■ ステップ⑥:ピッキングロケーションとストックロケーションを使い分ける

- ピッキングロケーション:よく動く商品を置く棚

- ストックロケーション:補充用の商品を保管する棚

「ピッキング在庫が減ったら、どこから補充するか」という視点で、

ロケーション管理の仕組みを構築することが重要です。

僕は基本的にピッキングロケーション方式で運用しており、

実際の現場でも非常に効果的でした。

■ まとめ

- ロケーションの整備は“貼るだけ”ではなく“設計から始まる”

- 養生テープの活用で、柔軟な変更にも強い仕組みが作れる

- 一括生成 → シール貼付 → 商品登録 → 出荷運用へと進める

バーコードは、現場に合ったロケーション設計があってこそ、

本当に“使える武器”になります。