「効率を上げよう」って、現場でも会議でもよく聞く言葉ですよね。

でも、私はいつもこう思うんです。

「じゃあ、その効率ってどうやって測ってるの?」

■ 効率改善には「時間軸」が不可欠

効率を数値化するには、必ず“時間”という軸が必要です。

なんとなく速くなった…では、再現も評価もできません。

たとえば、物流現場でいうと

ピッキング作業の1件あたりにかかる時間を計測する。

注文1件を処理するのに、何秒かかったかを記録する。

これを1時間繰り返して、

その時間内に明細の何行処理できたかで割り算する。

すると、**1時間あたりの処理能力(=効率)**が見えてきます。

■ 改善施策が「効いたかどうか」も数値でわかる

たとえば、ロケーションを売上順に並び替えたとします。

これで本当に効率が上がったのか?

その答えも、時間あたりの処理件数の比較でわかります。

・導入前:1時間に80行

・導入後:1時間に120行

この結果が出れば、改善が成功した証です。

■ 通販時代の工夫:印刷前に“エリアで並び替える”

私が通販業務をしていた時代、

1日あたりの注文件数がとても多く、

倉庫もかなり広い構造でした。

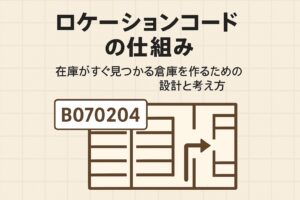

そこで私は、納品書や請求書の印刷前に、注文明細のロケーション(エリア)コードの頭文字で並び替えるという運用を行っていました。

たとえば、

エリアコード「A・B・C…」のように頭文字を持つロケーション情報が入っていれば、

それをもとに注文明細を並び替え。

→ 印刷すると同じエリアのピッキング伝票がまとまりやすくなり、スタッフの動線も短くなるという工夫です。

このような設計は、現場の業者でもあまり見かけないかもしれませんが、

業務の負担軽減・効率化には大きく貢献したと自負しています。

■ バーコード導入で物流スピードは3割アップする

バーコード運用を導入した企業では、

作業スピードが平均で30%向上したというデータもあります。

なぜか?

- 読み取りだけで完了 → 入力ミスが減る

- 探す時間が減る → 棚番・ロケーションの最適化

- 誰が作業しても同じ速度 → 作業の平準化

これらが積み重なることで、自然と効率が上がる仕組みができあがります。

■ 誰でも作業できるようになれば、雇用も広がる

作業が標準化されることで、

未経験者や派遣社員でも戦力として活躍できるようになります。

これができれば、

人材確保の柔軟性が高まり、安定した運営ができるようになります。

特に中小企業では、1人欠けたときの影響が大きい。

だからこそ、誰でも“同じように”できる仕組み作りが大事です。

■ 経営者に響く提案は「感覚」ではなく「数値」

現場から経営者に提案するとき、

「これ、時間かかってます」では弱いです。

でも、

「今、1件あたり25秒かかっています。これを20秒にできれば、1時間あたり60件から75件へ。月間にすると〇〇時間削減できます。」

こう伝えれば、一発で刺さるんです。

現場と経営の温度差を埋めるには、**“時間軸の見える化”**が一番強い。

■ まとめ:トライ&エラーを“数字”で回せば、改善は必ず加速する

効率化は、感覚の話ではなく、数字の話です。

時間を測り、件数で割り、結果を比較する。

このシンプルなプロセスを回し続けることで、

作業は確実に早く・正確になっていきます。

「効率を上げよう」と思ったら、まずは1件の時間を測ってみてください。

そこから改善のストーリーは始まります。