目次

在庫管理、こんな状態になっていませんか?

- 在庫数が合わない

- 商品が「あるはず」なのに見つからない

- 発注や出荷の判断が遅れる

- 棚卸しが毎回しんどい

「ちゃんと管理しているつもりなのに、なぜか現場が回らない」

そんな声を、私は現場で何度も聞いてきました。

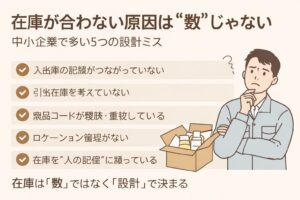

在庫が回らない原因は「人」ではなく「仕組み」

在庫トラブルの多くは、

担当者のミスや努力不足が原因ではありません。

原因はほとんどの場合、

在庫の動きが記録としてつながっていない設計です。

在庫管理とは、

今いくつあるか

ではなく

どう動いたか・これからどう動くか

を管理すること。

その前提ができているか、まず確認してみましょう。

セルフ在庫管理チェックリスト(15項目)

当てはまるものにチェックしてください。

1つでも当てはまれば、改善の余地があります。

📦 在庫・現場運用チェック

- ⬜ 商品の保管場所(ロケーション)が決まっていない

- ⬜ ロケーション管理(棚番号・場所管理)を行っていない

- ⬜ 在庫の場所を人に聞かないと分からない

- ⬜ 商品にバーコードが付いていない

- ⬜ バーコードはあるが、読み取り運用をしていない

- ⬜ 入荷時の在庫登録が曖昧になっている

- ⬜ 出荷時に在庫数を正確に減らしていない

- ⬜ 出荷漏れ・二重出荷が起きたことがある

- ⬜ 在庫数が合わず、原因が分からない

- ⬜ 棚卸しに毎回かなり時間がかかる

- ⬜ 受注データと在庫が連動していない

- ⬜ 引当在庫(出荷予定数)を管理していない

- ⬜ フリー在庫(今すぐ売れる数)が分からない

- ⬜ 欠品に気づくのが遅れることがある

- ⬜ 在庫状況をリアルタイムで確認できない

チェック結果の目安

- 0〜3個

👉 現状は比較的安定しています。

仕組み化でさらに楽にできます。 - 4〜8個

👉 現場の負担が溜まり始めています。

今が見直しどきです。 - 9個以上

👉 在庫管理が感覚頼りになっています。

仕組みを整えるだけで、現場は一気に楽になります。

よくある勘違い

❌ 在庫管理=Excelで数を合わせること

→ 数字を追うだけでは、原因は見えません。

❌ 人を増やせば解決する

→ 仕組みが同じなら、負担が増えるだけです。

現場がラクになる在庫管理の考え方

私が現場で大切にしているのは、

- 入荷と出荷を同じルールで記録する

- 在庫数は「結果」、履歴が「事実」

- 現場ではスマホ・バーコード前提で設計する

完璧を目指す必要はありません。

まず「動きが残る仕組み」を作ることが第一歩です。

PDFでじっくり使いたい方へ

このセルフ診断は、

**PDF版(チェックリスト)**としても配布しています。

- 社内共有

- 改善ミーティング

- 現場確認用

にも使えます。

📩 LINE登録で無料配布中

👉 「教えて嵐さん」で検索!

👉 LINE登録後すぐに受け取れます。

おわりに

在庫管理は、

特別なシステムや難しい操作がなくても改善できます。

大切なのは、

今の仕組みが、現場に合っているか?

このチェックが、

現場をラクにするきっかけになれば嬉しいです。